- реальні проекти, які працюють.

Приклади застосування

контролерів серії К1 -

Об’єкт:

Сушильний комплекс з виробництва брикетів із біовідходів

Контролер К1-102 забезпечує регулювання температури в теплогенераторі і на виході з сушильного

барабану, керуючи обертами вентилятора піддуву і димососа, а також, автоматичне послідовне

включення - виключення всіх механізмів сушильного комплексу: сушильного барабану, дозатора,

транспортера вигрузки, циклону, живильника-дозатора, транспортера загрузки, шнека і фільтра.

За допомогою дискретних вводів організована діагностика несправностей всіх вузлів сушильного

комплексу, що забезпечує видачу аварійних повідомлень і відповідної сигналізації.

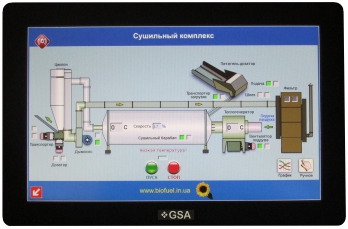

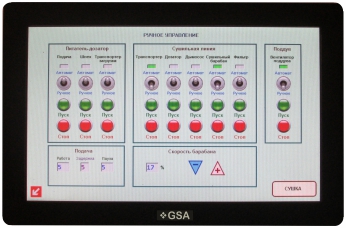

Головна сторінка SCADA

Сторінка Ручне керування

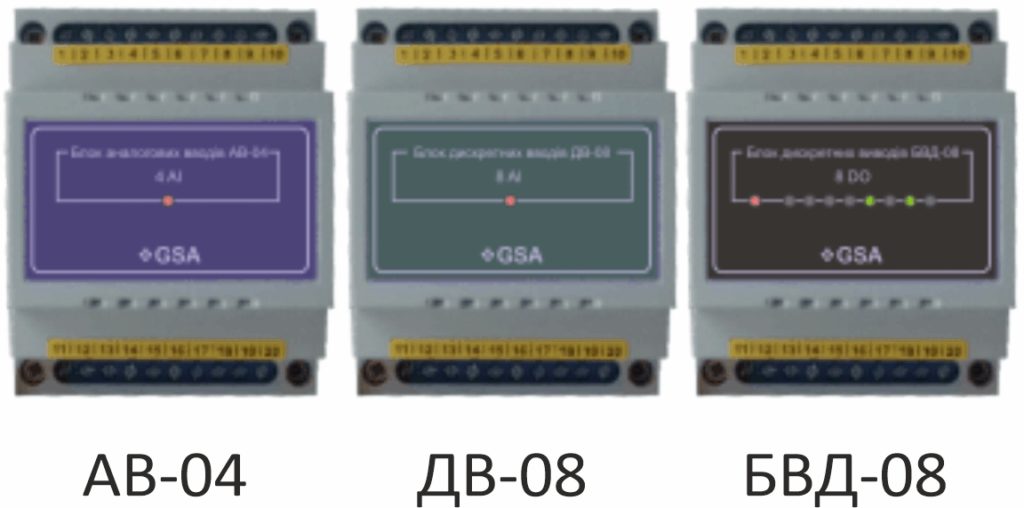

Комплект блоків вводів-виводів

Аналогові вводи: 2 шт.

Аналогові виводи: 2 шт.

Дискретні вводи: 9 шт.

Дискретні виводи: 10 шт.

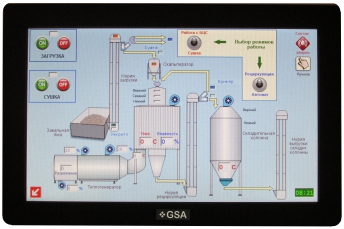

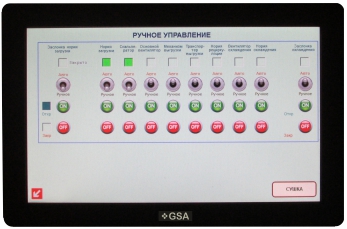

Головна сторінка SCADA

Сторінка Ручне керування

Комплект блоків вводів-виводів

Аналогові вводи: 5 шт.

Аналогові виводи: 3 шт.

Дискретні вводи: 14 шт.

Дискретні виводи: 13 шт.

Сторінка Керування котлом

Об’єкт:

Комплекс сушки зерна

Контролер К1-102 забезпечує регулювання температури на виході з твердопаливного котла, керуючи

обертами вентилятора піддуву, вентилятора 2 (вторинне повітря) і димососа, а також, автоматичне

послідовне включення - виключення всіх механізмів сушильного комплексу: норії завантаження і її

заслінки, скальператора, основного вентилятора сушки, механізма вигрузки, транспортера вигрузки,

норії рециркуляції, вентилятора охолодження, норії охоложення і її заслінки.

Контролер відслідковує рівень зерна в сушці, його температуру і вологість, автоматично визначаючи

напрямок руху зерна в сушильному комплексі. Є можливість і напівавтоматичного режиму сушки,

коли в автоматі працює тільки завантаження зерна, або процес сушки. Є і повністю ручний режим.

За допомогою дискретних вводів організована діагностика несправностей всіх вузлів сушильного

комплексу, що забезпечує видачу аварійних повідомлень і відповідної сигналізації.

Об’єкт:

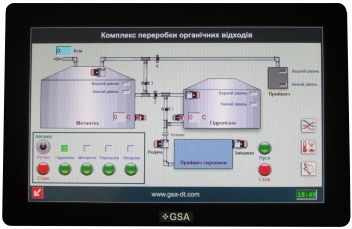

Комплекс переробки органічних відходів

Комплекс переробки органічних відходів побудований поблизу перепелиної ферми, тому сировиною

для переробки є пташиний послід. Продуктами переробки (процесів бродіння) є біогаз, який збирається

в спеціальну гумову надувну ємність і в подальшому використовується для потреб господарства, а також,

сухий залишок - органічне добриво.

Контролер К1-102 забезпечує регулювання температури в робочих ємностях - метантеку і гідролізній,

перемішування продукту по таймеру на протязі доби та необхідний напрямок руху продукту по системі

шляхом включення відповідних електромоторів. За допомогою дискретних вводів відбувається контроль

рівнів продукту у всіх 3-х ємностях.

Як завжди, на подібних об’єктах, окрім автоматичного режиму, організований і напівавтоматичний режим

роботи, при якому оператор з панелі контролера, натисканням однієї кнопки, може здійснювати перекачку

продукту по певному алгоритму.

Всі параметри (температури і тиск газу на виході) архівуються у вигляді графіків для подальшого аналізу

і контролю.

Головна сторінка SCADA

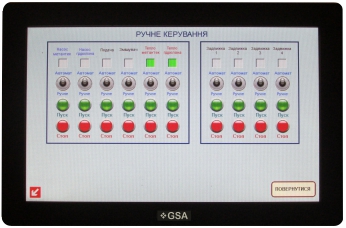

Сторінка Ручне керування

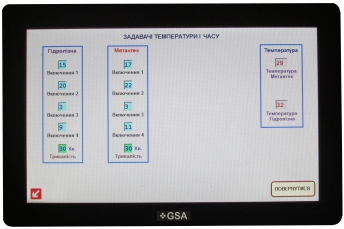

Сторінка Задавачі температури і часу

Комплект блоків вводів-виводів

Аналогові виводи: 3 шт.

Дискретні вводи: 6 шт.

Дискретні виводи: 13 шт.

Головна сторінка SCADA

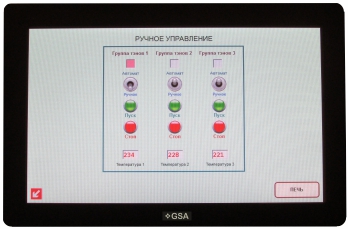

Сторінка Ручне керування

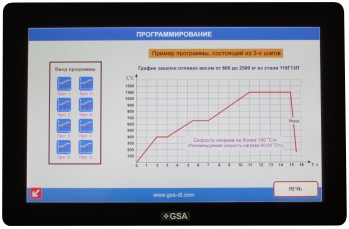

Сторінка Програмування

Комплект блоків вводів-виводів

Аналогові вводи: 4 шт.

Дискретні вводи: 1 шт.

Дискретні виводи: 4 шт.

Об’єкт:

Піч електрична закалочна (350 кВт)

Контролер К1-102 контролює температуру у 4-х зонах камери і керує трьома групами тенів загальною

потужністю 350 кВт. Регулювання - програмне, покрокове, з набором і витримкою температури в часі на

кожному кроці. Можливість створення і збереження в пам’яті 8-ми програм. Архивування процесу нагріву

у вигляді графіків.

Оскільки піч дуже велика, а деталі, що підлягають термічній обробці, мають високу вартість, то процес

нагріву і охолодження має бути записаний у електронному табличному вигляді і на папері.

Для цього використовується програмний пакет «SCADA K1-102».

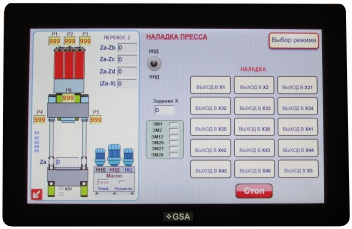

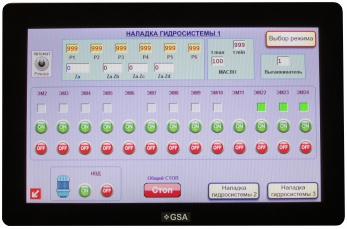

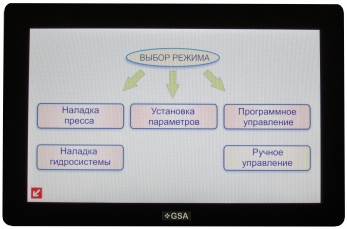

Об’єкт:

Гідравлічний прес

Контролер К1-102 забезпечує роботу гідравлічного преса, контролюючи всі необхідні параметри: положення рухомої поперечини і виштовхувача, тиск у всіх циліндрах,

температуру масла. Оскільки прес дуже потужний і має великі габарити (висота разом з усім необхідним обладнанням - 6 метрів), позиціонування рухомої поперечини

здійснюється за допомогою 4-х оптичних лінійок, які встановлені по його кутах, на бічних циліндрах. Від блоку швидких вводів-виводів контролер приймає значення 4-х

лінійок і обчислює можливий перекос між кутовими значеннями. Під час роботи пресу, у випадку великих навантажень, може відбуватись перевищення встановленного

критичного значення перекосу, що спричиняє аварійну ситуацію і робота преса зупиняється.

Сторінка Програмне керування

Сторінка Налагодження гідросистеми

Комплект блоків вводів-виводів

Аналогові вводи: 12 шт.

Дискретні вводи: 10 шт.

Дискретні виводи: 32 шт.

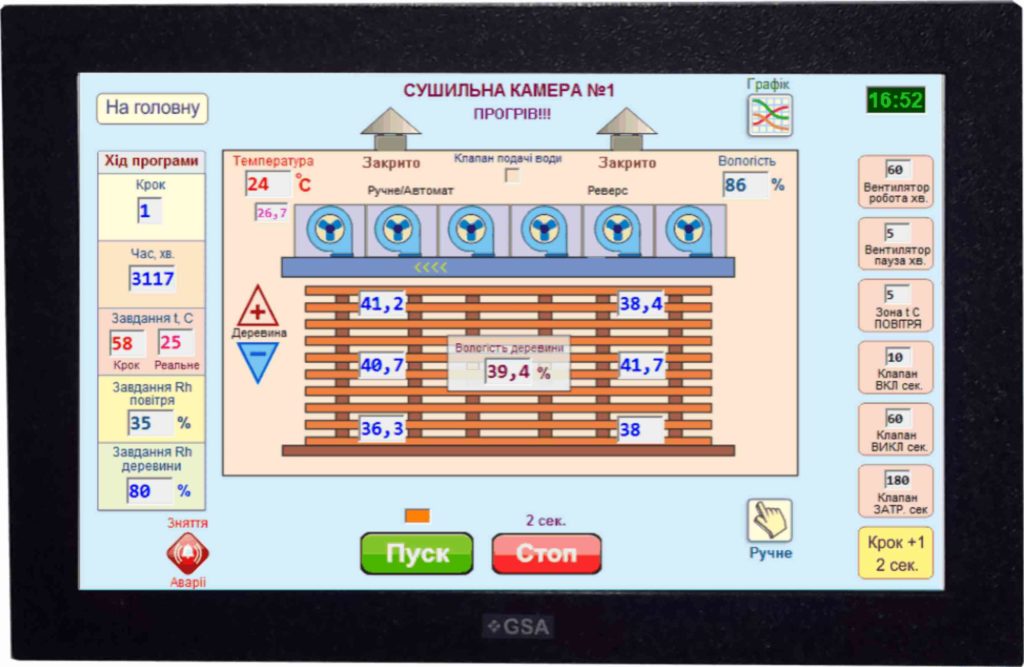

Сторінка Вибір режиму

Сторінка SCADA-системи “Камера сушки 1"

Сторінка “Водяний котел”

Головна сторінка

Сторінка “Ручне керування

Проект:

СУШИЛЬНА КАМЕРА ДЛЯ ПИЛОМАТЕРІАЛІВ

Великою проблемою для підприємств, які надають послуги сушки деревини, та їх замовників, є кінцева

якість деревини після сушки. Не поодинокі випадки, коли у зв’язку з незадовільними результатами сушки,

підприємствам доводиться відшкодовувати збитки замість отримання прибутку.

Для запобігання таких ситуацій необхідно застосовувати сучасні автоматизовані системи керування, які

дозволяють мінімізувати людський фактор і здійснювати контроль сушки на всіх її етапах.

Панельний контролер К1-102 - ідеальне рішення для виконання такої задачі.

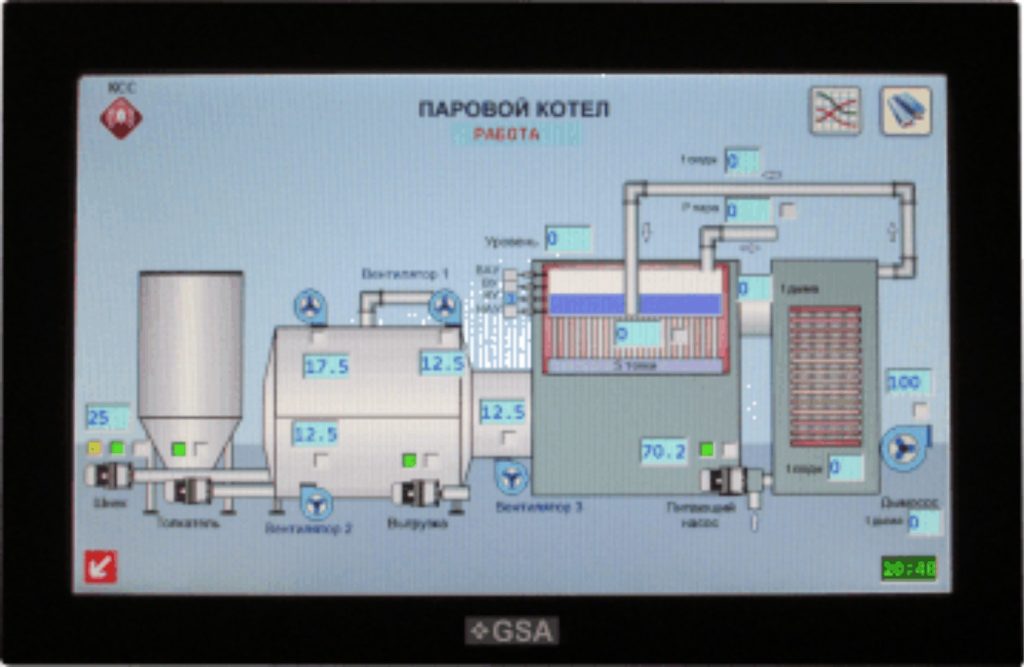

ПРОЕКТ:

ПАРОВИЙ КОТЕЛ

Контролери К1-102 успішно застосовуються в енергетичній галузі. Останнім часом особливо актуальним

і затребуваним є застосування контролерів К1-70, К1-102 на промислових об’єктах, де в якості палива

використовуються пелети, щипа, солома, дрова, шлак, що у порівнянні з газом, дозволяє підприємствам в

декілька разів знизити енерговитрати. До таких об’єктів належать, наприклад, котли, сушки зерна і деревини,

лінії з виробництва пелет, гранул, брикетів, біогазові установки та інше обладнання.

В якості конкретного прикладу можна навести досвід застосування контролерів К1-102 для керування

твердопаливними паровими котлами потужністю 8 МВт (виробник ТОВ ”Котлоенергосервіс М. Ю. В”) на

підприємстві “Будфарфор” (м. Славута, Хмельницька обл., Україна).

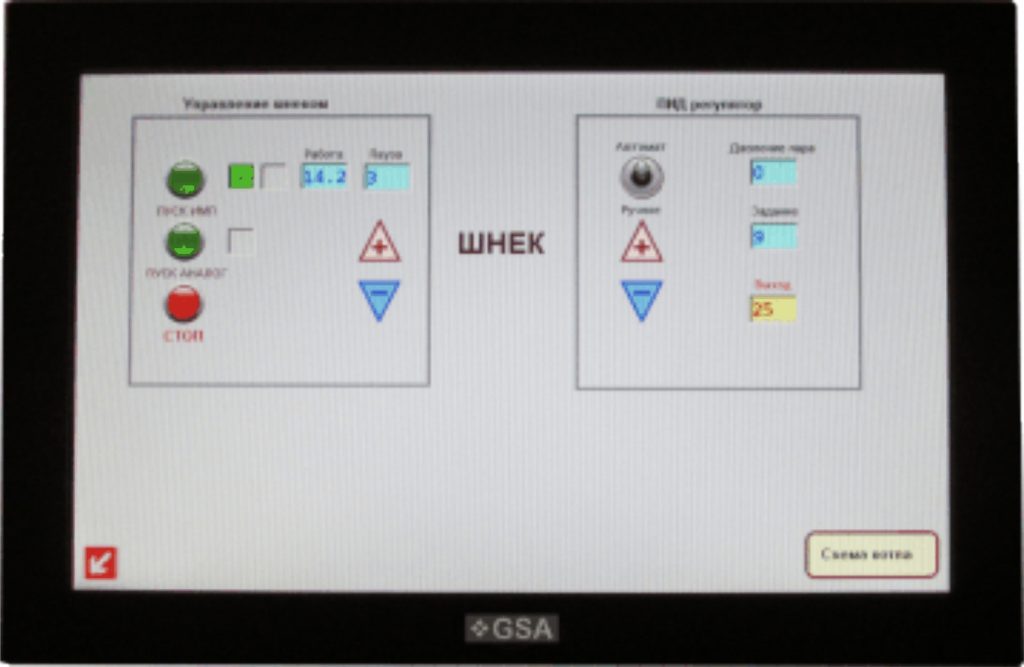

Сторінка SCADA-системи

Сторінка “Ручне керування

Сторінка “Ручне керування

Сторінка “Ручне керування

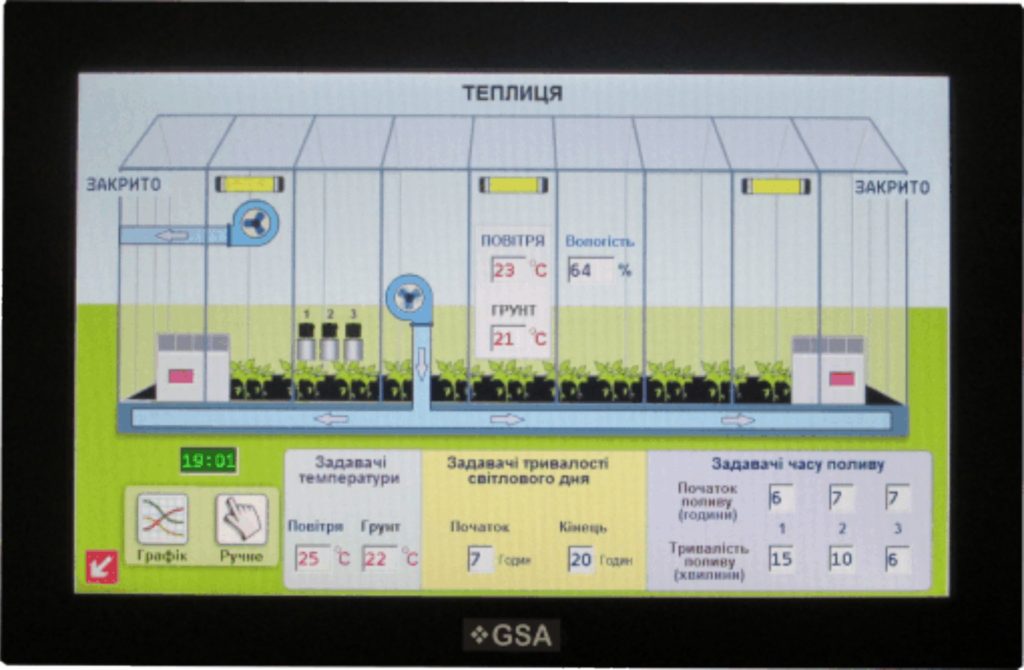

Головна сторінка SCADA-системи "Теплиця"

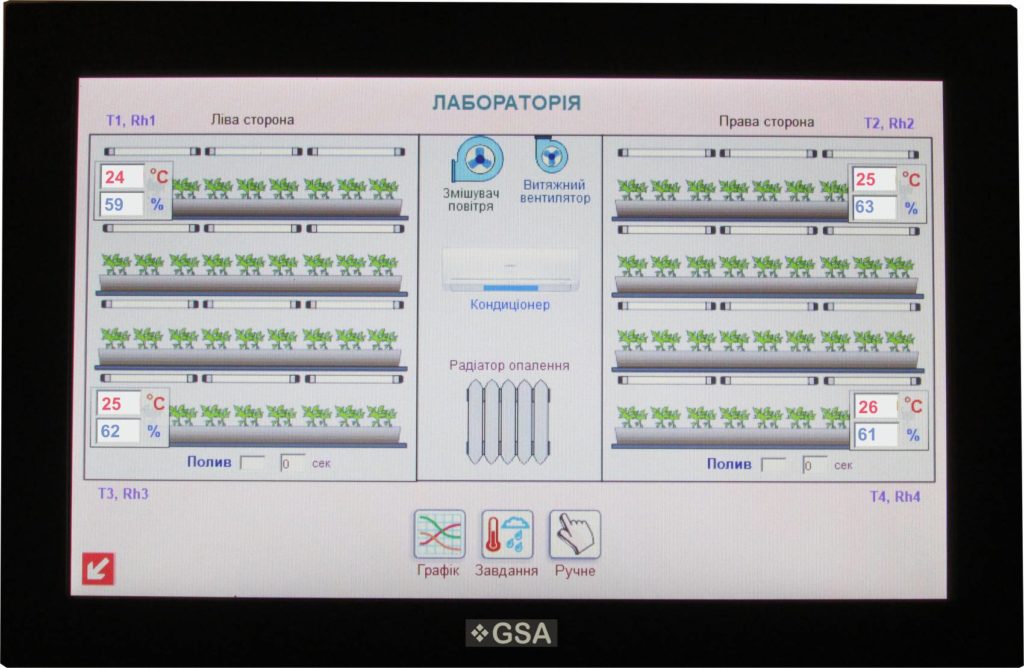

Головна сторінка SCADA

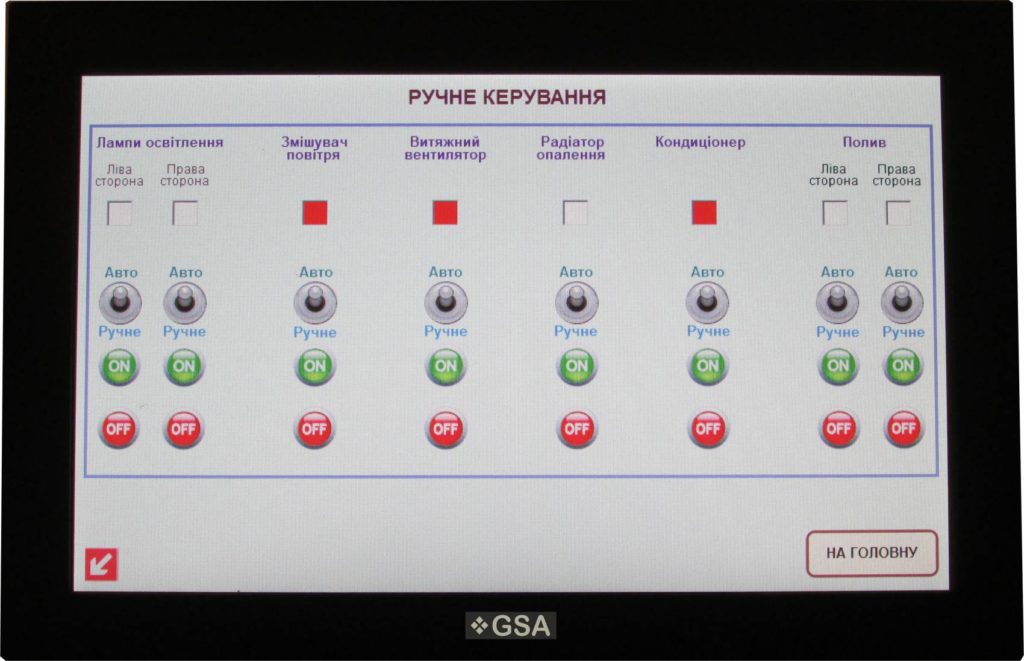

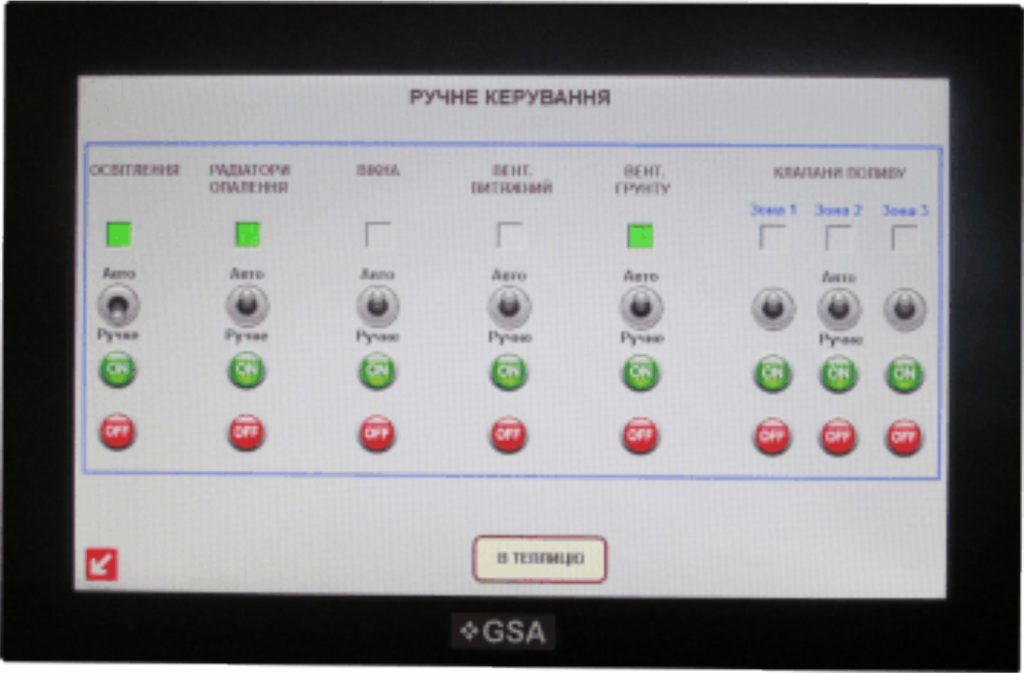

Сторінка Ручне керування

Сторінка Ручне керування

Проект:

ТЕПЛИЦЯ

Культивування рослин в закритому грунті, а також, вирощування розсади в спеціалізованих приміщеннях

набуває дедалі більшого поширення. Автоматизація цих об’єктів набагато спрощує їх експлуатацію і дає

відчутний економічний ефект.

Контролери серії К1 широко застосовуються як на окремих теплицях, так і на цілих тепличних комплексах,

які можуть мати в складі твердопаливні котли, системи розподілу тепла, складські та побутові приміщення

та інші об’єкти.

Часто, для економії коштів, будується одна теплиця, але для вирощування різних культур. В такому разі

в ній виокремлюються декілька зон культивування, в кожній з яких встановлюються свої механізми керування

кліматом: освітлення, полив, зволоження, підігрів, витяжка тощо... Контролери К1-70 і К1-102 забезпечують

регулювання всіх параметрів в кожній з таких зон, незалежно одна від одної.